Les risques d’intoxications existent lors des épandages. Porter des EPI dans la cabine est totalement impossible. Par conséquent, la cabine du tracteur (ou automoteur) utilisé lors des traitements doit être de catégorie 4. C’est un choix à faire lors de l’achat en neuf ou en montage rétrofit pour ceux en parc.

Il est obligatoire d’utiliser les EPI adaptés aux travaux à réaliser. Pour les phases de préparation de bouillie de traitement et de nettoyage des pulvérisateurs, le port de combinaison, de tablier avec les gants et les masques se généralise. Par contre les risques d’intoxication existent aussi lors des phases de traitements. La dérive de la bouillie est portée par le vent ou les passages des appareils provoquent des embruns. Cette pollution n’est pas toujours visible et vient se concentrer dans les cabines. Les systèmes de ventilation et de climatisation de bases de non pas suffisamment efficaces. Donc le port des EPI dans les cabines est nécessaire. Mais le confort et l’usage ne le permettent pas. Le conducteur en est dispensé d’EPI obligatoire si la cabine est de catégorie 4.

Les règlementations européennes (les directives 2010/52/CE du 11 août 2010 et 2006/42/CE) imposent des exigences de protections pour les cabines montées sur les tracteurs et les automoteurs de pulvérisation.

Caractéristiques de la cabine « protection phyto » catégorie 4

Depuis de très nombreuses années les cabines doivent répondre à des caractéristiques mécaniques de résistance au retournement (ROPS) et à la chute d’objet (FOPS).

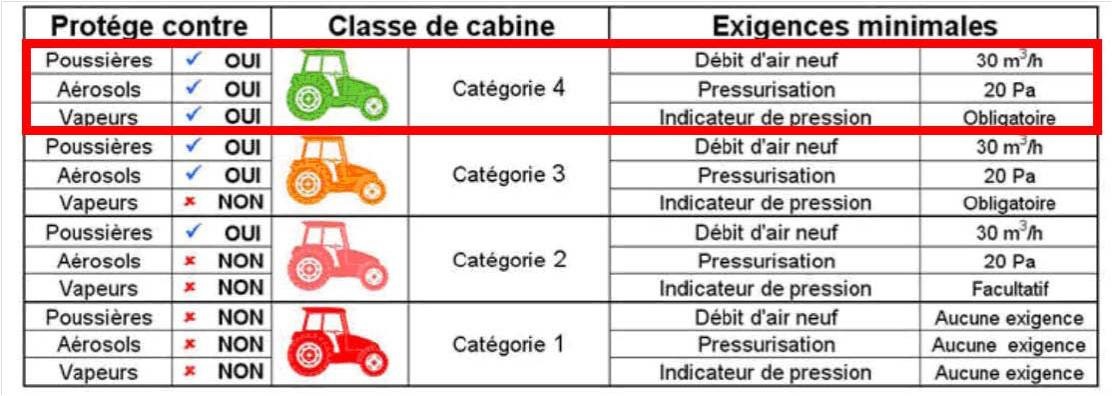

Depuis janvier 2010, 2 normes européennes complètent ses caractéristiques sur les points de filtrabilité (voir Fig 1) :

- La normes NF EN 15695 – 1 . Elle décrit les 4 catégories de cabines avec les exigences et les modes opératoires correspondants visant à limiter l’exposition des opérateurs aux produits de traitement,

- La norme NF EN 15695 – 2 . Elle décrit les exigences que doivent respecter les filtres pour les poussières, les aérosols et les gaz. Il y est détaillé les méthodes d’essais et les informations que doivent fournir les fabricants.

Sur la cabine, la plaque de conformité doit indiquer son numéro de série, son type de protection mécanique et aussi la catégorie de filtration. (voir Fig3).

Fig 1 : tableau des exigences de filtration des 4 catégories de cabine

Nous voyons bien sur le tableau (Fig 1) que la cabine doit être en sur-pression par rapport à la pression extérieure. Ceci empêche les éléments de s’introduire dans la cabine. L’air est filtré automatiquement par le système de ventilation et de filtration adapté. Donc il est très important que la cabine soit bien étanche et fermée.

Fig 2 : Ce pulvérisateur automoteur est équipé d’une cabine catégorie 4 de protection des produits phytosanitaire (Image source Jean-Luc Pérès)

Quel montage et quels filtres ?

La norme EN 15695 oblige le dispositif de filtration à compter au moins trois étages de filtration successifs :

En premier la pré-filtration pour les grosses particules

Ce système de pré-filtre, en mousse ou en laine de verre par exemple, doit arrêter les plus grosses particules (poussières) en amont du dispositif d’épuration. Ce montage évite le colmatage trop rapide des filtres suivants et permet un maintient plus aisé de la pression dans la cabine sans solliciter inutilement le ventilateur / compresseur.

En second le filtre anti-aérosols de très haute efficacité

Ce filtre doit être de type P3 c’est à dire avoir une efficacité d’épuration minimale de 99,95 % (norme EN 143 2000). Le test d’efficacité des filtres vis-à-vis des aérosols dure 20 min au débit maximal lors de l’essai à l’huile de paraffine ou au DEHS ou au DOP.

En troisième et dernier le filtre anti-gaz à charbon actif

La très grande majorité des produits phytosanitaires sont arrêtés par le filtre 2 (anti-aérosols de très haute efficacité) ci-dessus, il existe toujours une évaporation en gaz. Un filtre à charbon actif est donc toujours nécessaire en aval des 2 précédents filtres. Celui-ci doit être de classe A et son code couleur est le marron.

EntretienAfin de garantir le maximum d’efficacité du système de filtration, différents points doivent être contrôlés et entretenus. 1) En premier il faut penser à bien nettoyer l’extérieur de la cabine en même temps que le pulvérisateur après chaque journée de traitement 2) L’étanchéité doit être optimale. Par conséquent il faut vérifier l’état des joints des fenêtres et des portes. L’usage de joint en silicone doit être raisonnable et éventuellement les joints peuvent être changés. 3) Le moteur du ventilateur / compresseur doit être en bon état électrique afin d’obtenir les débits nécessaires et la pression recherchée. 4) Il faut aussi penser au nettoyage de l'évaporateur et du condensateur, le contrôle de la charge de liquide, le niveau d'huile dans le compresseur, le remplacement du filtre du déshydrateur. Et suivre les instructions de maintenance inscrites dans le livret. 5) Le filtre à poussières doit être nettoyé le plus fréquemment possible (quotidiennement en période de travaux à poussières) 6) Le filtre à charbon doit être démonté et stocké à bon escient dans un sac ou boîte hermétique 7) Le remplacement ces filtres à charbon doit fait au maximum à 150 heures de travail de traitement. Mais des préconisations de la notice d’instruction peuvent plus restrictive par mesure de prévention 8) Pensez à se protéger notamment les voies respiratoires et les yeux lors des opérations de maintenance des filtres (nettoyage, démontage et stockage)

|

Les offres des constructeurs sur les machines neuves

Les constructeurs ont fait des choix différents pour répondre à leurs obligations.

Les constructeurs de pulvérisateurs automoteurs de par leur obligation, proposent directement des cabines de catégorie 4 (Fig 2).

Pour les autres types de machines automoteurs (tracteurs, enjambeurs, etc.), il faut le demander lors de la commande du matériel neuf ou le faire monter en rétrofit.

Pour les machines mixtes comme les automoteurs polyvalents, les textes sont flous. Des constructeurs comme New Holland avec la Blue Cab 4 (Fig 4) propose une solution dans laquelle le système de filtration s’active automatiquement (ou manuellement) en catégorie 4 lors des traitements. Le reste du temps la filtration répond aux exigences de la catégorie 2. Le SITEVI a récompensé cette solution par une médaille d’or en 2015. Ce système initialement prévu pour les cabines des machines à vendanger polyvalentes est aussi disponible, depuis 2016, sur la gamme des tracteurs vignerons, fruitiers et maraîchers de la marque.

Pour les tracteurs il n’y pas d’obligation directe pour la cabine d’être en catégorie 4 (ce ne sont pas des machines de traitement !). Les constructeurs comme Same ou Claas proposent leur propre solution intégrée dans la cabine. D’autres comme John Deere, Fendt (Fig 6) ou Kubota propose des montages neufs mais réalisés par un sous-traitant en sortie d’usine ou chez le concessionnaire.

Montage en rétrofit sur les machines en parc ou d’occasionLa société Honoré Filtration basé à Villers Cotterêt dans l’Aine propose une solution de montage en rétrofit pour la plupart des tracteurs en parc ou d’occasion. Le montage reprend le circuit de ventilation et de filtration présent. Un boitier supplémentaire est installé à l’arrière de la cabine soit sur le haut soit sur le bas en fonction de la configuration. Son coût se situe entre 3 200 et 3 800 € tout compris. Le montage se fait dans les ateliers de l’entreprise ou chez le concessionnaire revendeur/partenaire par un technicien de l’entreprise. Les différentes étapes du montage En premier les techniciens testent l’étanchéité et l’améliorent en changeant les joints ou redressant les portes. Ensuite le montage du kit est réalisé sur le circuit de filtration existant avec l’ajout d’un boitier d’une dimension de 20 cm * 20 cm * 84 cm sur la cabine. C’est le chauffeur qui enclenche le système pour mettre la cabine en surpression. Il faut enlever le filtre à charbon à la fin de chaque traitement afin de lui conserver le maximum d’efficacité. La saturation est atteinte à 150 h de pulvérisation. Un système électronique indique au conducteur le besoin de renouvellement. Le coût de ce filtre à charbon est d’environ 250 €.

|

Fig 6 : Exemple de module externe sur un tracteur Fendt (Image source Honoré Filtration)

|

La directive 2010/52/CE du 11 août 2010 impose au constructeur :

Ces nouvelles obligations sont entrées en vigueur le :

Désormais depuis 2016, le Règlement délégué (UE) n°1322/2014 prévoit que les tracteurs assurant une protection contre les substances dangereuses doivent être équipés d’une cabine de niveau 2, 3 ou 4, selon les définitions de la norme EN 15695-1:2009, et de filtre satisfaisant aux exigences de la norme EN 15695-2:2009. « Par exemple, pour un véhicule assurant une protection contre les produits phytopharmaceutiques qui dégagent des vapeurs susceptibles de représenter un risque pour la santé de l’opérateur, la cabine doit être de niveau 4 ». Les porte-filtres doivent être de dimension adéquate pour permettre d’effectuer les opérations d’entretien des filtres sans difficultés et sans risques pour l’opérateur. Les constructeurs de tracteurs n’ont donc aucune obligation concernant la protection du conducteur contre les substances dangereuses.

|

|

La directive 2006/42/CE, qui s’applique aux pulvérisateurs automoteurs, indique que :

La révision de la norme EN ISO 4254-6 (sécurité des pulvérisateurs) devrait permettre d’intégrer des exigences de performance de la cabine, en référence à l’EN 15695. La possibilité d’avoir recours à une cabine ou des EPI sera conservée. Mais en Europe, la cabine de catégorie 4 sur les automoteurs serait la règle et les opérateurs devraient suivre les instructions données par les FDS des produits.

|